一、从可靠性的角度出发

现代各类电子元器件引脚(电极)所用基体金属材料及其特性,以及在基体金属上所可能采取的各种抗腐蚀性及可焊性保护涂层材料的焊接性能,涂层在储存过程中发生的物理、化学反应,涂层的成分、致密性、光亮度、杂质含量等对焊接可靠性的影响,从而优选出抗氧化能力、可焊性、防腐蚀性最好的涂层,以及获得该涂层的最佳工艺条件,是确保焊接互连可靠性的重要因素之一。在现代电子产品中已普遍实现IC、LSI、VLSI化,对其所使用的电极材料越来越重视。

例如,材料的电阻率、热膨胀系数、高温下的机械强度、材质和形状等都必须要细致地考虑。对现代电子工业用的引脚(电极)材料的基本要求是:

●导电性和导热性要好;

●热膨胀系数要小;

●机械强度要大;

●拉伸和冲裁等加工性能要好。目前普遍使用的引脚材料可分为Fe-Ni基合金和Cu基合金两大类。

二、电子元器件引脚用材料对焊接可靠性的影响

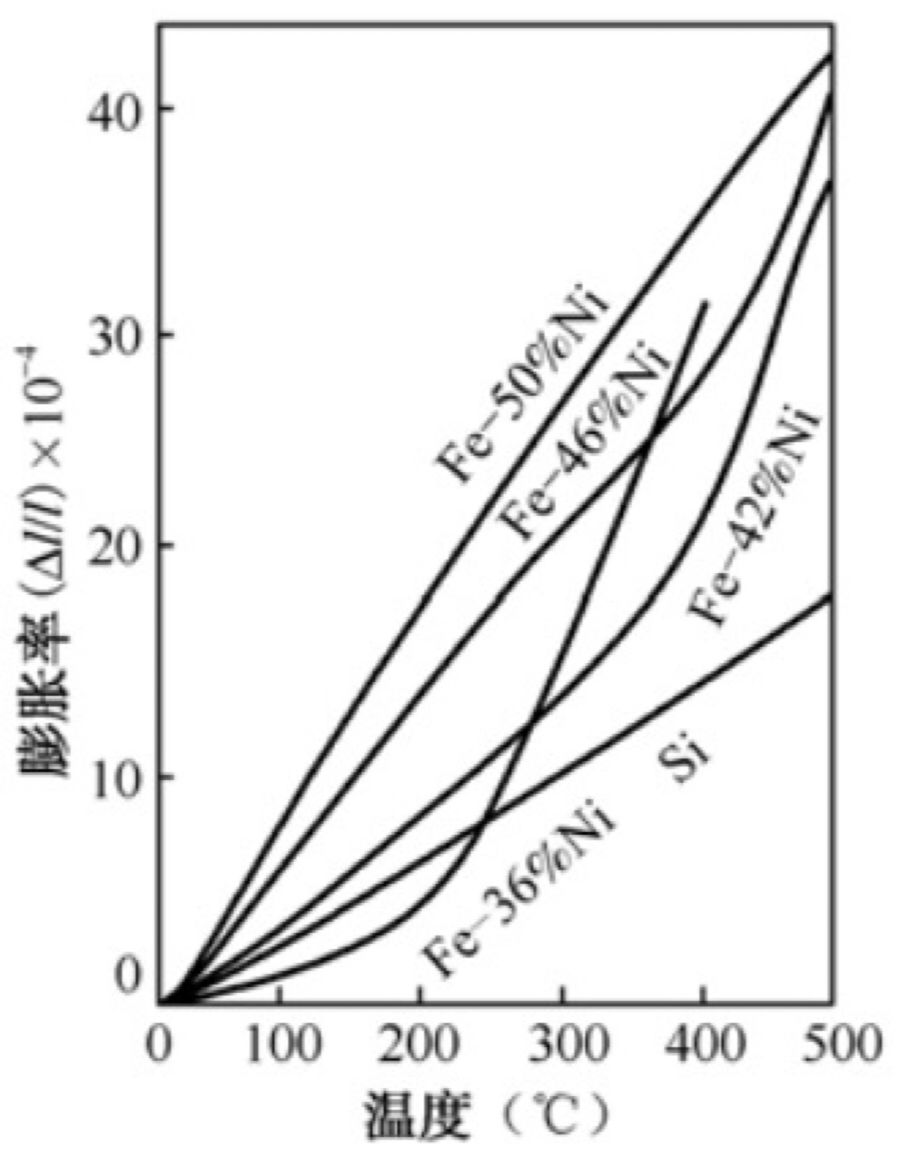

1.Fe-Ni基合金1)特征及应用范围Fe-Ni基合金系中的科瓦合金等品牌,当初是作为玻璃封装用的合金而开发的。其热膨胀曲线与IC芯片的Si是近似的,如图1所示。而且还可将其作为Au-Si系焊接的焊材进行直接焊接。因此,在MOS系列器件中普遍采用它作为引脚材料。Fe-Ni基合金系的代表性合金是42合金,由于它机械强度大,热膨胀系数小,故广泛用做陶瓷封装芯片的电极材料。

图1

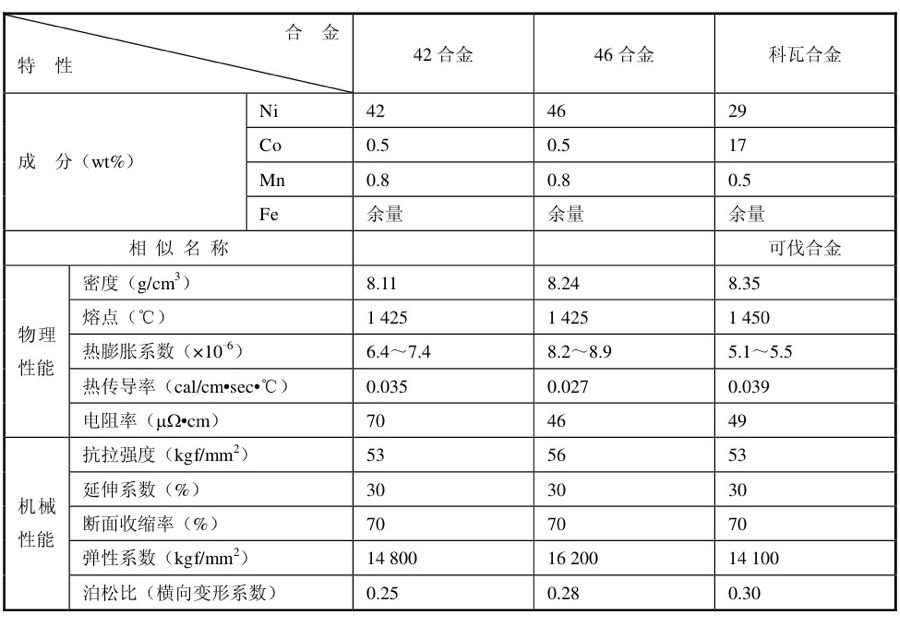

2)常用品牌成分及其特性主要Fe-Ni基合金的特性如表1所示。表1

由于本合金系存在着磁性及电阻率大的特点,故作为引脚材料是其不足之处。因此它专用于功率消耗比较小,产生热量比较少的MOS类IC器件。

2.铜基合金当电子电路进入到大集成化、高密度组装化阶段,发生在其引脚上的电阻热已成为不可忽视的问题。因此,广泛采用导热性、导电性好及在高温下机械性能也好的新的Cu基合金替代Fe-Ni基合金,来满足元器件引脚材料的发展要求,已成为电子元器件业界所关注的问题。由于Cu基合金系导电性和导热性均好,散热性也不错,而且与42合金相比价格上也有优势,故广泛应用于塑料封装芯片中。

3.Cu包不锈钢引脚材料为了能同时满足机械强度和散热性的目的,在日本正在开发以不锈钢(SUS430系)作为芯材,再在其两面按10/80/10的比例镀无氧铜的金属包层的新的引线框材料。

三、引脚的可焊性涂层对焊接可靠性的影响

1.可焊性表示金属及其金属涂层表面对软钎料的润湿能力。这种能力通常都是在规定的助焊剂和温度的条件下,测定熔融焊料在其上的实际润湿面积和润湿的最小时间来评估其优劣的。

2.可焊性状态分类软钎料在金属及其金属涂层上的润湿状况可分成下述3种类型。(1)润湿(Wetting):钎料在基体金属表面能形成一层均匀、光滑、完整的钎料薄层,如图2所示。

图3

(3)不润湿(Non-wetting):钎料在基体金属表面仅留下一些分离的、不规则的条状或粒状的钎料,它们被一些小面积薄层钎料和部分暴露的基体金属面积所包围,如图4所示。

图4

3.可焊性涂层的分类焊接过程是熔化的软钎料和被焊的基体金属结晶组织之间通过合金反应,将金属和金属结合在一起的过程。许多单金属或合金都可以和SnPb、SnAgCu等钎料发生冶金反应而生成IMC,从理论上讲,它们均可以作为可焊性镀层。

按焊接时的熔化状态的不同,又可将其分成3类:

(1)可熔镀层:焊接温度下镀层金属熔化,如Sn、Sn-Pb合金镀层等。

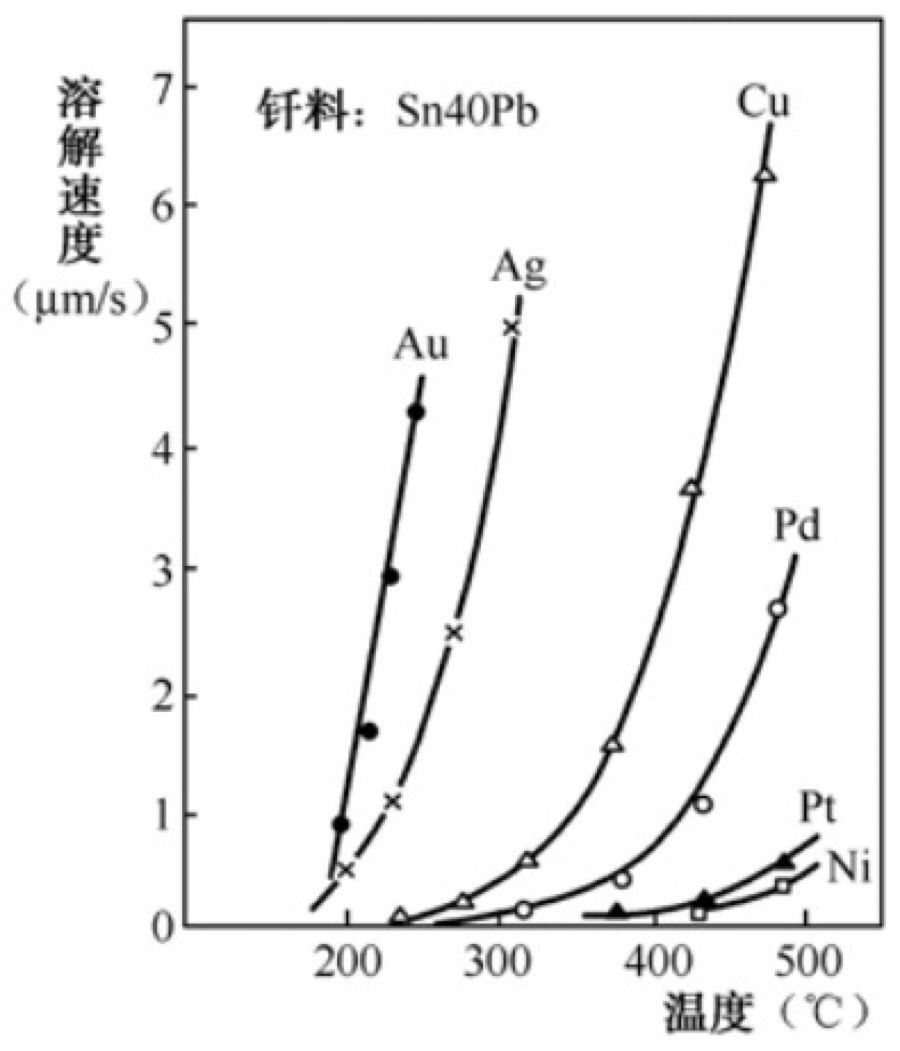

(2)可溶镀层:焊接温度下镀层金属不熔化,但其可溶于焊料合金中,如Au、Ag、Cu、Pd等,如图5所示。

图5

(3)不熔也不溶镀层:焊接温度下镀层金属既不熔化,也不溶于焊料中,如Ni、Fe、Sn-Ni等。

4.可焊性镀层的可焊性评估1)影响镀层可焊性的因素影响可焊性镀层可焊性的因素有:镀层本身的性质、厚度、施镀方法、表面涂敷、存放时间和环境、焊接工艺条件(焊料和助焊剂、焊接参数和工艺方法)等。

归纳起来如下。

(1)基体金属镀层表面被氧化。

●引线涂敷后未能彻底清洗,表面可能有氯离子、硫化物等酸性残留物。这些残留物质与空气中的氧和潮气接触后就会使镀层表面氧化。Sn或Pb的氧化物熔点非常高,如PbO熔点为888℃;PbS熔点为1 114℃,SnO2熔点为1127℃。Sn、Pb等的氧化物在正常焊接温度下不能熔解,形成有害的物质覆盖在镀层的表面上,从而导致引线可焊性劣化。

●即使表面清洗干净的引线如果储存条件不良,长时间置放在潮湿空气中或含有酸、碱等物质的有害气体中,引线表面镀层金属也会发生氧化,使引线表面出现白点或发黄、发黑。

(2)引线基体金属表面处理不良。引线涂敷前某些金属表面有金属氧化物或油脂等时,这些物质会使金属镀层与基体金属结合力下降,造成虚焊和脱焊。

(3)引线镀层不良。镀层太薄或镀层不连续或疏松、有针孔,会影响引线的储存性能,使可焊性劣化。在Cu表面镀Sn、SnPb合金,能防止Cu氧化。但由于镀层疏松有针孔,使基体Cu表面与空气之间产生了通道,从而导致下述后果:

●大气中的氧和潮气通过镀层中的针孔与基体金属表面接触,使基体金属氧化和腐蚀。

●由于Sn、Pb的标准电极电位都比Cu负,是阴极性镀层,当潮气通过镀层中的针孔与基体金属表面接触时便形成一个微电池,镀层金属Sn或SnPb合金将被腐蚀。2)金属扩散层的影响在电镀中镀层Sn和SnPb合金与基体金属Cu表面是原子结合,而热浸涂层Sn和基体金属Cu之间存在Cu6Sn5化合物。这种化合物能使镀层Sn黏附在基体金属上,但随着时间增长,基体金属Cu和镀层金属Sn之间继续扩散,合金层生长过厚就有可能生长出极薄的Cu3Sn化合物,这将降低可焊性,影响焊接强度。